Мобильные станки для обработки фланцев: особенности, назначение и преимущества

Обработка фланцев мобильными станками: особенности и преимущества

Изобретение мобильных станков сделало революцию в сфере обработки уплотнительных поверхностей фланцев. Этот процесс еще никогда не был настолько простым. С помощью мобильных станков можно обеспечить высокую степень герметичности системы - при этом не нужно демонтировать фланцы и останавливать производство. Процесс обработки выполняется на месте.

В этом материале разберем подробно, что представляют собой мобильные станки для обработки фланцев, какие задачи они могут выполнять, какие виды существуют и чем различаются между собой. Также рассмотрим, в чем преимущества мобильных станков, и уступают ли они громоздкому стационарному оборудованию по эффективности обработки уплотнительных поверхностей фланцевых соединений.

Что такое фланцы

Фланец (название происходит от немецкого слова Flansch) - важный элемент трубопроводных сетей - представляет собой плоскую деталь чаще всего круглой формы, которая служит для прочного и герметичного соединения труб. Фланцы также используются для соединения трубопроводной арматуры с трубами, для подключения самих труб к машинам и емкостям. Есть и глухие фланцы - они устанавливаются на концах трубопроводов и служат в качестве заглушки.

Очень часто фланцем называют любую круглую деталь, диаметр которой больше ее длины. Поэтому под это понятие попадают не только рассматриваемые соединительные элементы, но и теплообменники, турбины, зубчатые колеса, шкивы и пр.

Типичный фланец, используемый для соединения двух труб, имеет круглую форму (реже квадратную). В центральной части есть большое отверстие, диаметр которой совпадает с просветом соединяемых труб - то есть через центральное отверстие две трубы сообщаются между собой. По краям фланцевого диска также имеются многочисленные отверстия - они необходимы для обеспечения болтового соединения. То есть через эти отверстия проходят болты, которые и плотно скрепляют фланцы вместе.

Два фланца образуют фланцевое соединение. А поверхности, которыми они "смотрят" друг на друга, называются уплотнительными.

Фланцевые соединения чаще всего встречаются в следующих областях:

- в сетях холодного и горячего водоснабжения (ХВС и ГВС соответственно), а также в системах водоотведения;

- на предприятиях, которые занимаются добычей, переработкой и дальнейшей транспортировкой нефти и нефтепродуктов;

- на электростанциях: атомных (для транспортировки воды и охлаждающих жидкостей), водных (гидроэлектростанциях) и ветровых;

- на предприятиях, которые занимаются производством химических реагентов;

- на судах.

Конечно, фланцевые соединения встречаются и в других отраслях. Но именно в вышеперечисленных сферах наиболее трудно остановить производство для того, чтобы обработать поверхности фланцев. Например, в нефтегазовой отрасли довольно затруднительно демонтировать фланец и перевезти его на завод для обработки - гораздо проще произвести ремонт на месте с помощью мобильного (портативного) станка.

Герметичность трубопроводной системы во многом определяется надежностью смыкания двух фланцев своими уплотнительными поверхностями. Чтобы смыкание было прочным и надежным, фланцы должны быть выполнены строго по размерам. Именно этой цели и служит механическая обработка фланцев.

Для каких целей нужна обработка уплотнительных поверхностей

На заводе фланцы изготавливают из металла по технологии отливки. При этом детали всегда изготавливаются "с запасом", то есть получаются чуть большего размера, чем требовалось по проекту. Это делается специально - ведь после отливки с изделий срезается лишний металл на токарном станке. Последний работает от ЧПУ и выполняет расточку по заданному заказчиком чертежу. Станок с ЧПУ - довольно точный инструмент, поэтому на выходе получается изделие с точными геометрическими параметрами.

Однако в процессе эксплуатации уплотнительные поверхности изнашиваются. Есть масса факторов, которые приводят к износу: действия микроорганизмов, влага, трение, высокие температуры, агрессивные химические вещества и пр. Все это со временем приводит к коррозии. Во фланцевом соединении появляются отверстия, через которые возникают течи - система теряет герметичность. Так вот, чтобы избежать таких последствий необходимо регулярно проводить работы по восстановлению фланцев. Делается это с помощью мобильных станков, а сам процесс называется механической обработкой.

При этом, если изделие имеет небольшой размер и мало весит, то его легко снять с трубы и перевезти на ремонт. Но что делать, если деталь имеет большие размеры и при этом весит несколько десятков тонн?

Каковы особенности мобильных станков

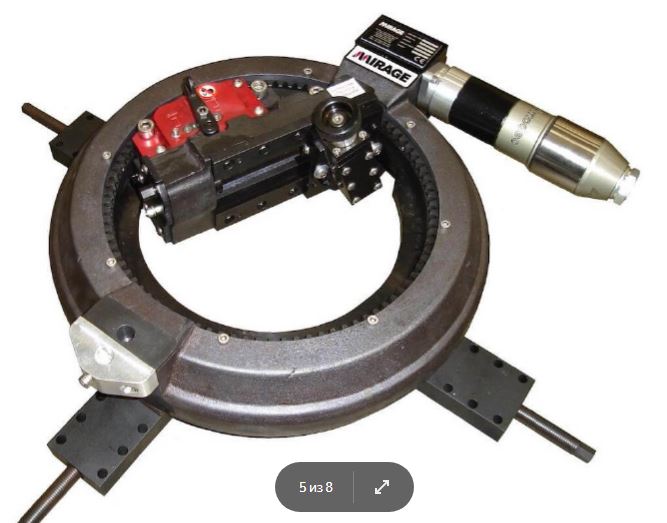

Портативные станки Mirage имеют такую конструкцию, что могут выполнять операции по механической обработке прямо на месте. С применением такого оборудования компания, эксплуатирующая трубопроводы, получает ряд ценных преимуществ:

- демонтаж фланца - довольно ресурсоемкое мероприятие, которое требует много времени. При наличии станка не нужно демонтировать фланцы - а значит экономится время;

- перевозка крупногабаритных грузов (куда относятся и некоторые фланцы) - должна быть согласована с надзорными органами. Также необходимо получить специальное разрешение. Если есть мобильный станок, то всех этих хлопот можно избежать;

- при транспортировке изделия до места ремонта может случиться всякое: ДТП и пр., в результате которых компания понесет убытки. Наличие мобильного станка позволяет не рисковать деталью;

- сегодня стационарных станков, пригодных для обработки фланцев, не так уж и много. Поэтому придется ждать своей очереди. При наличии мобильного станка для обработки фланцев ремонт можно произвести сразу;

- при наличии мобильного оборудования не нужно занимать собственный фрезерный станок, который в конкретный момент времени может быть занят выполнением другой важной операции;

- при отправке фланцев на ремонт придется не только демонтировать детали, но и обратно монтировать их, что также затруднительно. При наличии мобильного станка можно избежать ненужных хлопот.

- если есть портативный станок, то не нужно будет выводить линию из строя. Ремонт с помощью мобильного станка осуществляется очень быстро - простои будут минимальными.

Все вышеперечисленные преимущества говорят о том, что ремонт с применением портативных станков осуществляется самым выгодным способом. Далее рассмотрим, как ремонт выполняется на практике.

Наиболее подробную информацию о станках для фланцев можно найти по ссылкам:

https://www.itmash.ru/katalog/stanki-dlja-obrabotki-flancev

Информация о всех разновидностях мобильных станков:

https://www.itmash.ru/katalog/mobilnye-stanki-portativnye-perenosnye

Разновидности мобильных станков

Портативное оборудование Mirage бывает двух видов по типу привода:

- пневматический;

- гидравлический.

Для проведения работ, требующих высокой точности, (к коим относится и механическая обработка фланцев) важно обеспечить непрерывный цикл функционирования. А для этого нужна высокая мощность. В этом плане гидравлический станок предпочтительнее - ведь вода не сжимается (в отличие от воздуха или газа), а значит способна дольше вращать необходимые детали без подачи давления. К тому же при использовании гидравлического станка расстояние от насоса до двигателя может быть довольно большим - значительного падения мощности при этом не происходит.

В пневматических же станках для сохранения большой мощности требуется обеспечить постоянную работу компрессора. Однако данное оборудование выигрывает в плане небольшого веса (да и занимает оно меньше места) и легкости выполнения ремонтных работ. К тому же пневматика может работать при температурах ниже нуля.

Вообще, принцип работы мобильного станка для ремонта уплотнительных поверхностей фланцев не отличается от обычного стационарного. Единственным отличием (можно даже сказать технологическим преимуществом) является то, что в портативном оборудовании вращается не само обрабатываемое изделие, а специальная направляющая станка вместе с режущим инструментом. То есть изделие, которое нужно отремонтировать, будет оставаться неподвижным на протяжении всего времени выполнения работ. При этом движение направляющей с режущим инструментом полностью автоматизировано - за счет этого обеспечивается высокая точность обработки.

Мобильный станок может закрепляться как изнутри фланца, так и снаружи. В первом случае модульная база оборудования устанавливается внутрь изделия и крепится к ней с помощью специальных зажимных губок. А направляющая вместе с режущим инструментом движется как часовая стрелка, обрабатывая поверхность.

Во втором случае станок охватывает изделие как кольцо. А направляющая ходит по специальным рельсам.

Особенности станка SF6000 VED

Данный станок предназначен для обработки фланцев большого диаметра. Само оборудование весит около 4,8 тонн, то есть станок можно легко привести на объект с помощью грузового транспорта.

Оборудование имеет гидравлический привод, оснащен шпинделем, который может совершать 365 оборотов в минуту. За счет столь высокой скорости можно обрабатывать поверхности как точением, так и фрезерованием. Станок может за короткое время снять целый слой металла с большой площади, помимо этого оборудование активно используется и для механической обработки.

Рассматриваемый портативный станок имеет следующие габариты:

- высота - 1143 мм;

- площадь оборудования - 6000 кв. мм.

Как выполняется обработка уплотнительных поверхностей

В целом процесс выполнения ремонта можно описать следующим образом:

- Фланцы проверяют и осматривают на наличие серьезных повреждений. Перед этим трубы перекрывают.

- Специалисты измеряют все существующие дефекты и сравнивают их с указанными в документации нормами.

- С помощью специальных приборов (обычно применяют ультразвуковые дефектоскопы и рентгеноскопы) проверяют изделия. Метод позволяет точно установить размеры дефектов и локализовать их.

- Фланцы очищают от грязи, ржавчины и пр.

- Устанавливают мобильный станок и производят ремонт. Оборудование осуществляет ремонт по чертежам и управляется автоматически с помощью ЧПУ - поэтому точность обработки фланцевых соединений гарантирована.

- После ремонта меняют старые болты на новые.

При выполнении ремонта с помощью портативного оборудования нужно соблюсти не только требуемые размеры, но и необходимую степень шероховатости. Последняя регламентируется стандартами ASME и API.

Согласно этим стандартам, чтобы обеспечить необходимый уровень герметичности, нужно создать шероховатость на уплотнительной поверхности фланца примерно в 125 микродюймов. Путем несложных вычислений можно прийти к выводу, что на каждый дюйм нужно создать от 30 до 50 канавок.

Современные портативные станки способны обеспечить такую степень шероховатости. В результате на поверхности изделия получается зубчатый узор, который при соединении фланцев, словно пазл, совпадает с узором на ответном фланце. Таким образом обеспечивается надежное и герметичное соединение.